Pharmazeutische Produktionsanlagen sind bei der Herstellung von Arzneimitteln auf verschiedene organische Lösungsmittel angewiesen. Da die Kosten für Lösungsmittel weiter steigen, ist die Rückgewinnung und Wiederverwendung dieser Lösungsmittel für die Aufrechterhaltung der Rentabilität und der betrieblichen Effizienz unerlässlich geworden.

RCM Thermal Kinetics unterstützt Pharmaunternehmen in jeder Phase der Anlagenerweiterung, insbesondere bei Destillations- und Verdampfungstechnologien. Unser Know-how sorgt für eine effiziente Lösungsmittelrückgewinnung, weniger Abfall und mehr Nachhaltigkeit.

Wichtige Phasen der Prozessentwicklung

- Frühzeitige Planung und Labortests Während der anfänglichen Projektplanung liefert unser Destillations- und Verdampfungslabor wichtige Erkenntnisse für pharmazeutische F&E-Teams. Durch das Testen von Prozessvariablen im kleinen Maßstab tragen wir dazu bei, das Risiko der Produktion im großen Maßstab zu verringern und die Effizienz zu optimieren.

- Prozessdesign und -technik Unsere Ingenieure arbeiten eng mit den Kunden zusammen, um Lösungsmittelrückgewinnungs- und Verdampfungssysteme zu entwickeln, die die Energieeffizienz maximieren. Eine gut definierte Entwurfsphase minimiert die Risiken und gewährleistet die Vorhersehbarkeit der Kosten für neue Produktionsprozesse.

- RFQ & Systembeschaffung Während unser größter Wert in der frühen Planungsphase liegt, bieten wir auch in der RFQ-Phase wettbewerbsfähige und innovative Lösungen. Unser einzigartiger technischer Ansatz verbessert die Energieeffizienz und senkt die Betriebskosten.

Lösungsmittelrückgewinnung und Verdampfung in der pharmazeutischen Produktion

Die Rückgewinnung von Lösungsmitteln spielt in der pharmazeutischen, chemischen und petrochemischen Industrie sowie bei der Herstellung medizinischer Geräte eine wichtige Rolle. Durch die Rückgewinnung von Lösemitteln senken die Betriebe die Kosten für die Abfallentsorgung und minimieren die Ausgaben für Rohstoffe.

Der Prozess der Lösungsmittelrückgewinnung

Zu den gängigen Lösungsmitteln, die in der pharmazeutischen Produktion zurückgewonnen werden, gehören Aceton, Isopropanol, Methanol, Ethanol und Hexan. Der Destillationsprozess erfolgt in der Regel in einer zweiteiligen Kolonne:

- Stripping Section - trennt Wasser vom organischen Lösungsmittel.

- Rektifikationsabteilung - Konzentriert und reinigt das Lösungsmittel zur Wiederverwendung.

Während die Rückgewinnung mit einem einzigen Lösungsmittel mithilfe von Simulationssoftware wie ChemCad und HYSYS modelliert werden kann, handelt es sich bei den meisten pharmazeutischen Prozessen um Mehrkomponenten-Lösungsmittelgemische, die fortgeschrittenes Fachwissen erfordern, um eine effektive Trennung zu gewährleisten.

Rückgewinnung von Multikomponenten-Lösungsmitteln

Wenn mehrere organische Lösungsmittel vorhanden sind, wird die Rückgewinnung komplexer. Dampf-Flüssigkeits-Gleichgewichtsdaten dienen als Leitfaden für den anfänglichen Trennungsprozess, aber reale Variationen erfordern Labortests zur Verfeinerung der Systemleistung. Durch die Integration empirischer Labordaten in Prozesssimulationen erstellen wir validierte, skalierbare Designs, die Unwägbarkeiten vor der Umsetzung im großen Maßstab beseitigen.

Bei RCM Thermal Kinetics, unserem Labor für kontinuierliche Destillation bietet sowohl Kurzzeit- als auch Langzeittests, die ein zuverlässiges Scale-up auf Produktionssysteme gewährleisten. Unsere modulare Glaslaborausrüstung spiegelt die realen Produktionsbedingungen wider und ermöglicht uns die Feinabstimmung der Systemleistung vor der Implementierung.

Herausforderungen bei der Lösungsmittelrückgewinnung

In vielen pharmazeutischen Betrieben werden mehrere Produktionslinien mit unterschiedlichen organischen Lösungsmitteln betrieben. Ein gut konzipiertes Lösungsmittelrückgewinnungssystem muss unterschiedliche Siedepunkte, Mehrkomponentenmischungen und unterschiedliche Löslichkeitseigenschaften berücksichtigen.

In einem pharmazeutischen Betrieb wurden beispielsweise Abfalllösungsmittelströme mit Siedepunkten über und unter Wasser verarbeitet. Außerdem waren einige Lösungsmittel bei der Rektifikation mischbar, während andere nicht mischbar waren. Um diese Komplexität zu bewältigen, haben unsere Ingenieure:

- Durchführung fortschrittlicher Simulationen und Labortests zur Ermittlung optimaler Trennbedingungen.

- Entwicklung einer Destillationskolonne mit mehreren Zuführungspunkten für eine präzise Lösungsmittelrückgewinnung.

- Einführung eines Dreiphasen-Dekanters zur effizienten Trennung von nicht mischbaren und mischbaren Lösungsmittelströmen.

Nach erfolgreichen Pilottests haben wir das System in die volle Produktion überführt, um eine nahtlose Integration und optimale Energienutzung zu gewährleisten.

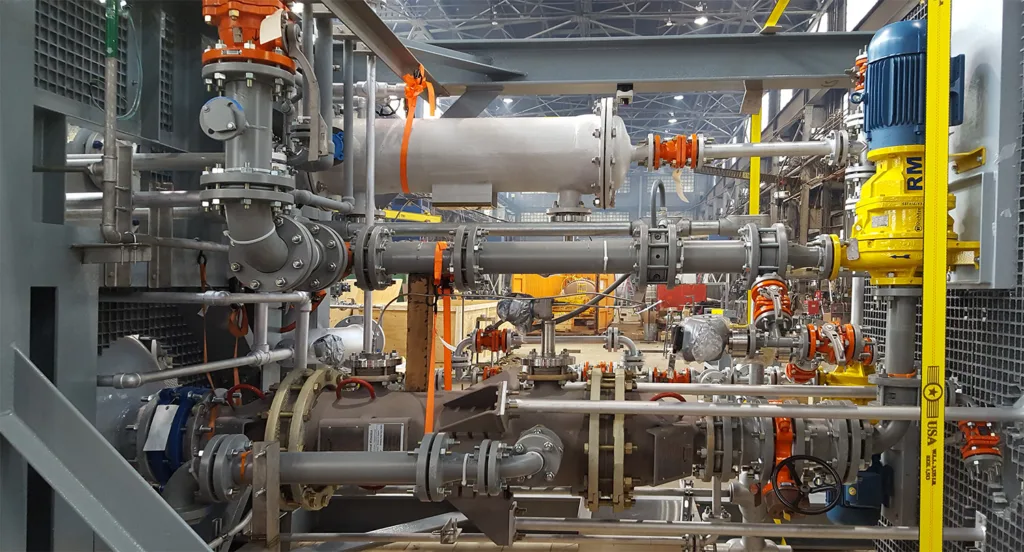

Systemdesign und modulare Konstruktion in großem Maßstab

Nach der Validierung im Labor beginnt die Konstruktion des Systems in vollem Umfang. Wir haben uns auf die modulare Bauweise spezialisiert, die die Projektlaufzeiten verkürzt und die Kosten senkt. Modulare Systeme bieten:

- Schnellere Installation und Inbetriebnahme.

- Vorgeprüfte, vorkonfigurierte Lösungen.

- Rationalisierte Logistik und Einrichtung vor Ort.

Unsere modularen Geräte werden in Buffalo, NY, hergestellt und vor dem Versand strengen Qualitätstests unterzogen. Kunden können unser Werk besuchen, um den Fortschritt zu überprüfen und sicherzustellen, dass die Spezifikationen mit den Projektzielen übereinstimmen. Nach der Fertigstellung wird das System vor Ort geliefert und kann sofort installiert und integriert werden.

Schlussfolgerung

Systeme zur Lösungsmittelrückgewinnung sind für die Effizienz der pharmazeutischen Produktion von entscheidender Bedeutung. Der Energieverbrauch bleibt jedoch ein zentrales Problem. Unsere Ingenieure arbeiten mit energiesparenden Lösungen wie:

- Multi-Effekt-Destillation - Kaskadendruck reduziert den Energiebedarf.

- Mechanische Brüdenkompression (MVR ) - Wärmerückgewinnung zur Optimierung der Effizienz.

Die Wahl der richtigen Lösungsmittelrückgewinnungstechnologie erfordert eine sorgfältige Abwägung von Energiekosten, Systemflexibilität und langfristiger Nachhaltigkeit. Bei RCM Thermal Kinetics nutzen wir jahrzehntelange Erfahrung, um kundenspezifische Lösungen zu liefern, die die Leistung verbessern, die Kosten senken und Innovationen in der pharmazeutischen Produktion vorantreiben.

Wenn Sie erfahren möchten, wie RCM Thermal Kinetics Ihre Anlage bei der Optimierung der Lösungsmittelrückgewinnung unterstützen kann, um die Rentabilität und betriebliche Effizienz zu maximieren, kontaktieren Sie uns noch heute.