Les usines de production pharmaceutique utilisent divers solvants organiques lors de la fabrication des médicaments. Comme les coûts des solvants continuent d'augmenter, la récupération et la réutilisation de ces solvants sont devenues essentielles pour maintenir la rentabilité et l'efficacité opérationnelle.

RCM Thermal Kinetics soutient les entreprises pharmaceutiques à chaque étape de l'expansion de leur usine, en particulier dans les technologies de distillation et d'évaporation. Notre expertise garantit une récupération efficace des solvants, une réduction des déchets et une amélioration de la durabilité.

Phases clés de l'élaboration d'un procédé

- Planification préliminaire et essais en laboratoire Lors de la planification initiale du projet, notre laboratoire de distillation et d'évaporation fournit des informations essentielles aux équipes de R&D pharmaceutique. En testant les variables du processus à petite échelle, nous contribuons à réduire les risques de la production à grande échelle et à optimiser l'efficacité.

- Conception et ingénierie des procédés Nos ingénieurs travaillent en étroite collaboration avec nos clients pour concevoir des systèmes de récupération et d'évaporation des solvants qui maximisent l'efficacité énergétique. Une phase de conception bien définie minimise les risques et garantit la prévisibilité des coûts pour les nouveaux procédés de production.

- Appels d'offres et acquisition de systèmes Bien que notre plus grande valeur ajoutée se situe au début de la phase de conception, nous fournissons également des solutions compétitives et innovantes au stade de l'appel d'offres. Notre approche technique unique améliore l'efficacité énergétique et réduit les coûts d'exploitation.

Récupération et évaporation des solvants dans la fabrication de produits pharmaceutiques

La récupération des solvants joue un rôle essentiel dans la fabrication de produits pharmaceutiques, chimiques, pétrochimiques et d'appareils médicaux. En récupérant les solvants, les usines réduisent les coûts d'élimination des déchets et minimisent les dépenses en matières premières.

Le processus de récupération des solvants

Les solvants courants récupérés dans la production pharmaceutique sont l'acétone, l'isopropanol, le méthanol, l'éthanol et l'hexane. Le processus de distillation implique généralement une colonne à deux sections :

- Section de décapage - Séparation de l'eau du solvant organique.

- Section de rectification - Concentre et purifie le solvant en vue de sa réutilisation.

Si la récupération d'un seul solvant peut être modélisée à l'aide de logiciels de simulation tels que ChemCad et HYSYS, la plupart des procédés pharmaceutiques impliquent des mélanges de solvants multicomposants, ce qui nécessite une expertise avancée pour garantir une séparation efficace.

Récupération de solvants multicomposants

Lorsque plusieurs solvants organiques sont présents, la récupération devient plus complexe. Les données relatives à l'équilibre vapeur-liquide guident le processus de séparation initial, mais les variations du monde réel nécessitent des essais en laboratoire pour affiner les performances du système. En intégrant des données empiriques de laboratoire dans les simulations de processus, nous créons des conceptions validées et évolutives qui éliminent les incertitudes avant la mise en œuvre à grande échelle.

Chez RCM Thermal Kinetics, notre Laboratoire de distillation continue permet d'effectuer des essais à court et à long terme, ce qui garantit une mise à l'échelle fiable des systèmes de production. Notre équipement de laboratoire modulaire en verre reflète les conditions de production réelles, ce qui nous permet d'affiner les performances du système avant sa mise en œuvre.

Les défis de la récupération des solvants

De nombreuses usines pharmaceutiques exploitent plusieurs lignes de production utilisant différents solvants organiques. Un système de récupération des solvants bien conçu doit tenir compte des différents points d'ébullition, des mélanges multicomposants et des différentes propriétés de solubilité.

Par exemple, une usine pharmaceutique traitait des flux de solvants usagés dont le point d'ébullition était à la fois supérieur et inférieur à celui de l'eau. En outre, certains solvants étaient miscibles lorsqu'ils étaient rectifiés, tandis que d'autres n'étaient pas miscibles. Pour faire face à cette complexité, nos ingénieurs :

- Des simulations avancées et des essais en laboratoire ont été réalisés pour déterminer les conditions optimales de séparation.

- Conception d'une colonne de distillation avec plusieurs points d'alimentation pour une récupération précise des solvants.

- Mise en œuvre d'un décanteur à trois phases pour séparer efficacement les flux de solvants non miscibles et miscibles.

Après des essais pilotes réussis, nous avons mis le système à l'échelle de la production complète, en veillant à une intégration transparente et à une utilisation optimale de l'énergie.

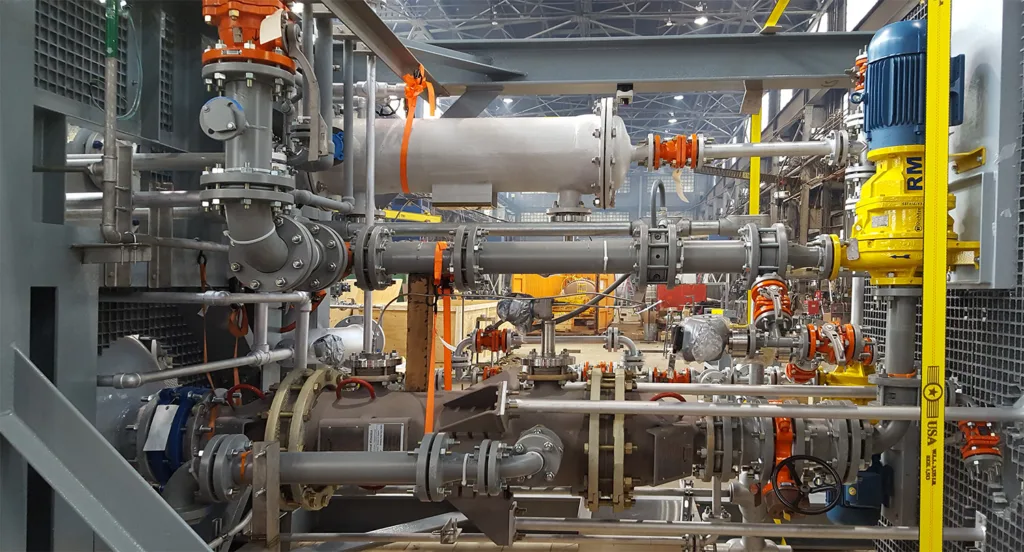

Conception de systèmes à grande échelle et construction modulaire

Après la validation en laboratoire, la conception du système à l'échelle réelle commence. Nous sommes spécialisés dans la construction modulaire, qui permet d'accélérer les délais des projets et de réduire les coûts. Les systèmes modulaires offrent :

- Installation et démarrage plus rapides.

- Des solutions pré-testées et pré-configurées.

- Logistique rationalisée et installation sur place.

Fabriqués à Buffalo, dans l'État de New York, nos équipements modulaires sont soumis à des tests de qualité rigoureux avant d'être expédiés. Les clients peuvent visiter nos installations pour suivre l'avancement des travaux et s'assurer que les spécifications correspondent aux objectifs du projet. Une fois terminé, le système arrive sur site, prêt à être installé et intégré immédiatement.

Conclusion

Les systèmes de récupération des solvants sont essentiels à l'efficacité de la production pharmaceutique. Cependant, la consommation d'énergie reste une préoccupation majeure. Nos ingénieurs intègrent des solutions d'économie d'énergie telles que :

- Distillation à effets multiples - La pression en cascade réduit la demande d'énergie.

- Recompression mécanique de la vapeur (MVR) - Recycle la chaleur pour optimiser l'efficacité.

Le choix de la bonne technologie de récupération des solvants nécessite une attention particulière aux coûts énergétiques, à la flexibilité du système et à la durabilité à long terme. Chez RCM Thermal Kinetics, nous nous appuyons sur des décennies d'expertise pour fournir des solutions sur mesure qui améliorent les performances, réduisent les coûts et stimulent l'innovation dans la fabrication de produits pharmaceutiques.

Pour savoir comment RCM Thermal Kinetics peut aider votre installation à optimiser la récupération des solvants afin de maximiser la rentabilité et l'efficacité opérationnelle, communiquez avec nous dès aujourd'hui.