Las plantas de producción farmacéutica dependen de diversos disolventes orgánicos durante la fabricación de medicamentos. Dado que el coste de los disolventes no deja de aumentar, su recuperación y reutilización se han vuelto esenciales para mantener la rentabilidad y la eficiencia operativa.

RCM Thermal Kinetics presta apoyo a las empresas farmacéuticas en todas las fases de ampliación de sus plantas, especialmente en las tecnologías de destilación y evaporación. Nuestra experiencia garantiza la recuperación eficiente de disolventes, la reducción de residuos y la mejora de la sostenibilidad.

Fases clave del desarrollo de procesos

- Planificación en fases tempranas y pruebas de laboratorio Durante la planificación inicial del proyecto, nuestro laboratorio de destilación y evaporación proporciona información crítica a los equipos de I+D farmacéuticos. Al probar las variables del proceso a pequeña escala, ayudamos a reducir el riesgo de la producción a gran escala y a optimizar la eficiencia.

- Diseño e ingeniería de procesos Nuestros ingenieros trabajan en estrecha colaboración con los clientes para diseñar sistemas de recuperación de disolventes y evaporación que maximicen la eficiencia energética. Una fase de diseño bien definida minimiza los riesgos y garantiza la previsibilidad de los costes de los nuevos procesos de producción.

- Petición de oferta y adquisición de sistemas Aunque nuestro mayor valor reside en la fase inicial de diseño, también ofrecemos soluciones competitivas e innovadoras en la fase de petición de oferta. Nuestro exclusivo enfoque de ingeniería mejora la eficiencia energética y reduce los costes operativos.

Recuperación y evaporación de disolventes en la fabricación farmacéutica

La recuperación de disolventes desempeña un papel vital en la fabricación de productos farmacéuticos, químicos, petroquímicos y dispositivos médicos. Al recuperar disolventes, las plantas reducen los costes de eliminación de residuos y minimizan los gastos en materias primas.

El proceso de recuperación de disolventes

Los disolventes comunes recuperados en la producción farmacéutica incluyen acetona, isopropanol, metanol, etanol y hexano. El proceso de destilación suele realizarse en una columna de dos secciones:

- Sección de separación - Separa el agua del disolvente orgánico.

- Sección de Rectificación - Concentra y purifica el disolvente para su reutilización.

Aunque la recuperación de un solo disolvente puede modelarse con programas de simulación como ChemCad y HYSYS, la mayoría de los procesos farmacéuticos implican mezclas de disolventes multicomponentes, lo que requiere conocimientos avanzados para garantizar una separación eficaz.

Recuperación de disolventes multicomponentes

Cuando hay varios disolventes orgánicos presentes, la recuperación se hace más compleja. Los datos de equilibrio vapor-líquido guían el proceso de separación inicial, pero las variaciones del mundo real requieren pruebas de laboratorio para perfeccionar el rendimiento del sistema. Mediante la integración de datos empíricos de laboratorio en simulaciones de procesos, creamos diseños validados y escalables que eliminan las incertidumbres antes de su aplicación a gran escala.

En RCM Thermal Kinetics, nuestro Laboratorio de Destilación Continua permite realizar pruebas a corto y largo plazo, garantizando un escalado fiable a sistemas de producción. Nuestro equipo de laboratorio de vidrio modular refleja las condiciones de producción del mundo real, lo que nos permite ajustar el rendimiento del sistema antes de la implementación.

Retos de la recuperación de disolventes

Muchas plantas farmacéuticas operan con varias líneas de producción que utilizan distintos disolventes orgánicos. Un sistema de recuperación de disolventes bien diseñado debe tener en cuenta los distintos puntos de ebullición, las mezclas de varios componentes y las diferentes propiedades de solubilidad.

Por ejemplo, una planta farmacéutica manipulaba flujos de disolventes residuales con puntos de ebullición tanto por encima como por debajo del agua. Además, algunos disolventes eran miscibles cuando se rectificaban, mientras que otros eran inmiscibles. Para hacer frente a esta complejidad, nuestros ingenieros:

- Realización de simulaciones avanzadas y pruebas de laboratorio para determinar las condiciones óptimas de separación.

- Diseño de una columna de destilación con múltiples puntos de alimentación para una recuperación precisa del disolvente.

- Implementación de un decantador trifásico para separar eficazmente las corrientes de disolventes inmiscibles y miscibles.

Tras el éxito de las pruebas piloto, ampliamos el sistema a la producción total, garantizando una integración perfecta y un uso óptimo de la energía.

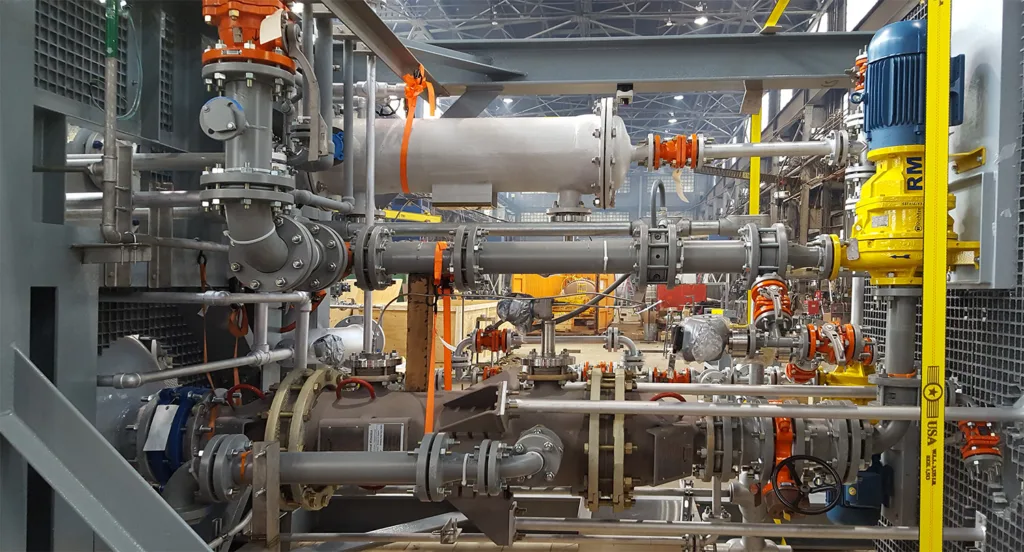

Diseño de sistemas a escala completa y construcción modular

Tras la validación en laboratorio, comienza el diseño del sistema a escala real. Estamos especializados en construcción modular, lo que acelera los plazos del proyecto y reduce los costes. Los sistemas modulares ofrecen:

- Instalación y puesta en marcha más rápidas.

- Soluciones probadas y preconfiguradas.

- Logística racionalizada y preparación in situ.

Fabricados en Buffalo, Nueva York, nuestros equipos modulares se someten a rigurosas pruebas de calidad antes de su envío. Los clientes pueden visitar nuestras instalaciones para revisar el progreso y asegurarse de que las especificaciones se ajustan a los objetivos del proyecto. Una vez terminado, el sistema llega a las instalaciones, listo para su instalación e integración inmediatas.

Conclusión

Los sistemas de recuperación de disolventes son fundamentales para la eficiencia de la producción farmacéutica. Sin embargo, el consumo de energía sigue siendo una preocupación clave. Nuestros ingenieros incorporan soluciones de ahorro energético como:

- Destilación multiefecto: la presión en cascada reduce la demanda de energía.

- Recompresión mecánica de vapor (MVR): recicla el calor para optimizar la eficiencia.

La elección de la tecnología de recuperación de disolventes adecuada requiere una cuidadosa consideración de los costes energéticos, la flexibilidad del sistema y la sostenibilidad a largo plazo. En RCM Thermal Kinetics, aprovechamos décadas de experiencia para ofrecer soluciones personalizadas que mejoran el rendimiento, reducen los costes e impulsan la innovación en la fabricación de productos farmacéuticos.

Para saber cómo RCM Thermal Kinetics puede ayudar a sus instalaciones a optimizar la recuperación de disolventes para maximizar la rentabilidad y la eficiencia operativa , póngase en contacto con nosotros hoy mismo.